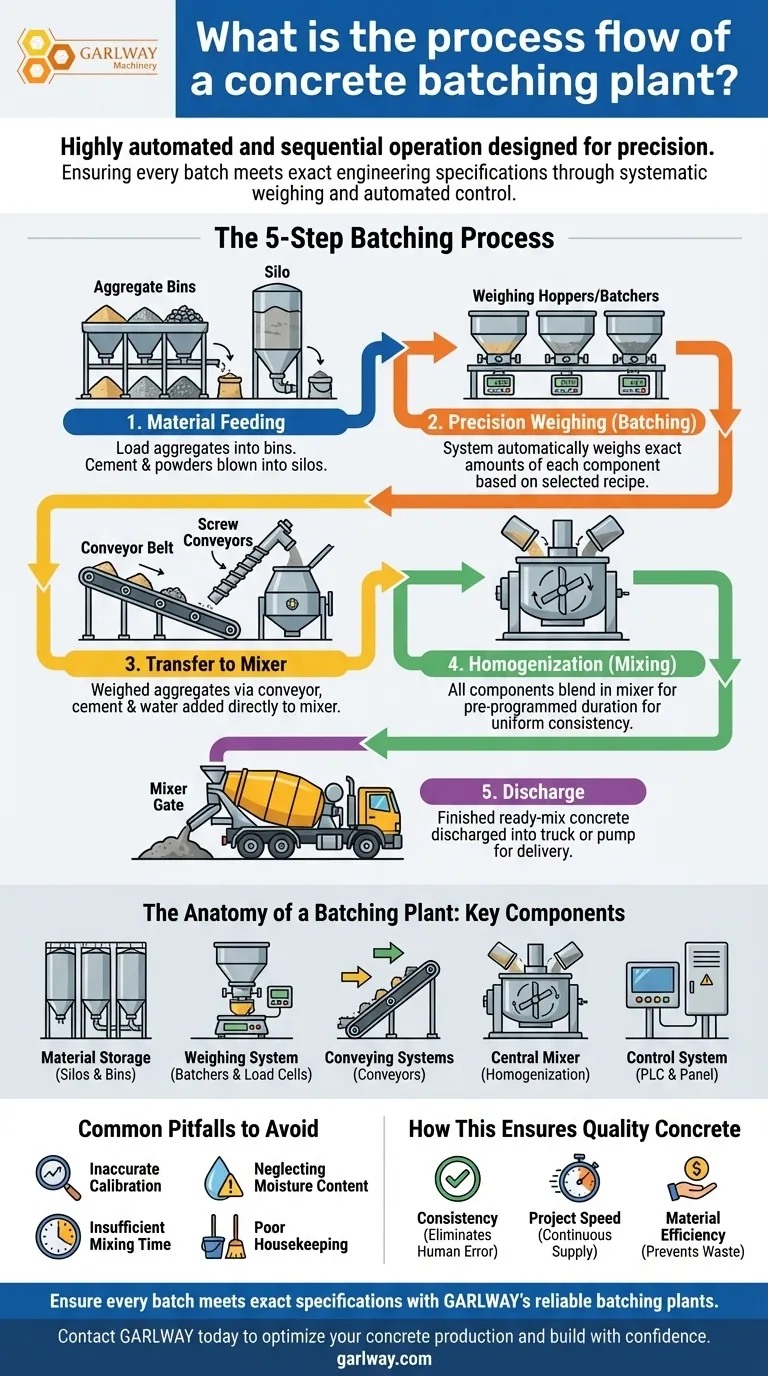

في جوهرها، تدفق عملية محطة خلط الخرسانة هو عملية آلية ومتسلسلة للغاية مصممة للدقة. تبدأ بتغذية المواد الخام في النظام، ووزن كل مكون بدقة وفقًا لوصفة محددة، وخلطها جيدًا، وأخيرًا تفريغ الخرسانة النهائية للنقل.

الهدف الأساسي لعملية الخلط ليس مجرد خلط المواد، بل ضمان أن كل دفعة خرسانية تلبي المواصفات الهندسية الدقيقة. يتم تحقيق ذلك من خلال الوزن المنهجي والتحكم الآلي، مما يضمن الاتساق والقوة والجودة في المنتج النهائي.

تشريح محطة الخلط: المكونات الرئيسية

قبل تفصيل العملية، من المهم فهم المكونات الرئيسية التي تجعلها ممكنة. كل جزء له وظيفة محددة في سلسلة الإنتاج.

تخزين المواد والصوامع

يتم تخزين المواد الخام في حاويات مخصصة. يتم الاحتفاظ بالركام مثل الرمل والحصى في صناديق ركام كبيرة، بينما يتم تخزين مواد الربط مثل الأسمنت والرماد المتطاير في صوامع عمودية لحمايتها من الرطوبة.

نظام الوزن (الخلاط)

هذا هو قلب دقة المحطة. تُستخدم قواديس وزن منفصلة، أو خلاطات، للركام والأسمنت والماء والمواد المضافة. تستخدم هذه الأنظمة خلايا تحميل دقيقة لقياس كل مكون بالكيلوغرام المطلوب بالضبط من تصميم الخليط.

أنظمة النقل والتحويل

بمجرد وزنها، يجب نقل المواد إلى الخلاط. يتم ذلك عادةً باستخدام سيور ناقلة للركام وناقلات لولبية مغلقة للأسمنت لمنع الغبار وفقدان المواد.

الخلاط المركزي

هنا يحدث التجانس. يتم تجميع الركام والأسمنت والماء والمواد المضافة الموزونة وخلطها في خلاط قوي لفترة زمنية محددة مسبقًا حتى يتم تحقيق قوام موحد.

نظام التحكم (الدماغ)

يتم تنسيق العملية بأكملها بواسطة لوحة تحكم مركزية، غالبًا ما تعمل على وحدة تحكم منطقية قابلة للبرمجة (PLC). يقوم هذا النظام بتخزين وصفات الخلط، ويتحكم في جميع المحركات والبوابات، ويضمن القياسات الدقيقة، ويسجل بيانات الإنتاج.

عملية الخلط خطوة بخطوة

تُعرف التسلسل بأكمله، من وزن المواد إلى تفريغ الخليط النهائي، باسم وقت الدفعة. يتبع تدفقًا واضحًا وقابل للتكرار من خمس خطوات.

الخطوة 1: تغذية المواد

تبدأ العملية بتحميل الركام في صناديق التخزين الخاصة بها. يتم نفخ الأسمنت والمساحيق الأخرى هوائيًا في صوامع التخزين.

الخطوة 2: الوزن الدقيق (الخلط)

يختار مشغل المحطة وصفة خلط محددة من لوحة التحكم. ثم يقوم النظام تلقائيًا بوزن الكمية الدقيقة من كل ركام وأسمنت وماء ومادة كيميائية مضافة في خلاطاتها المنفصلة.

الخطوة 3: النقل إلى الخلاط

يتم تفريغ الركام الموزون على سير ناقل ينقله إلى الخلاط المركزي. في الوقت نفسه، يتم إضافة الأسمنت والماء والمواد المضافة الموزونة مباشرة إلى الخلاط.

الخطوة 4: التجانس (الخلط)

مع تحميل جميع المكونات، يبدأ الخلاط دورته. يمزج المواد لمدة زمنية محددة مسبقًا ومبرمجة لضمان تغطية كل جزيء وتحقيق خليط موحد تمامًا.

الخطوة 5: التفريغ

بمجرد اكتمال دورة الخلط، يتم تفريغ الخرسانة الجاهزة من خلال بوابة في قاع الخلاط. تتدفق مباشرة إلى شاحنة خلاط نقل في الانتظار أو مضخة خرسانة، جاهزة للتسليم إلى موقع البناء.

الأخطاء الشائعة التي يجب تجنبها

حتى مع وجود نظام آلي، فإن الإشراف التشغيلي أمر بالغ الأهمية. تعتمد سلامة العملية برمتها على الحفاظ على الدقة والتحكم في النقاط الرئيسية.

معايرة المواد غير الدقيقة

يجب معايرة أنظمة الوزن بانتظام. سينتج نظام غير معاير باستمرار دفعات غير صحيحة، مما يؤدي إلى خرسانة تفشل في تلبية مواصفات القوة المطلوبة، حتى لو كانت وصفة PLC صحيحة.

إهمال محتوى الرطوبة

يمكن أن تؤدي الرطوبة الموجودة في الركام (خاصة الرمل) إلى تغيير نسبة الماء إلى الأسمنت بشكل كبير، وهي العامل الأكثر أهمية لقوة الخرسانة. يمكن لأنظمة التحكم الحديثة تعويض ذلك، ولكنه يتطلب صيانة وإعدادًا مناسبًا للمستشعرات.

وقت خلط غير كافٍ

يعد تقصير وقت الخلط لزيادة الإنتاج خطأ شائعًا. ينتج عن ذلك خرسانة متجانسة بشكل سيء ذات خصائص غير متسقة، مما يضر بجودة الهيكل النهائي.

سوء التنظيم

يمكن أن يتداخل تراكم الغبار والمواد مع التشغيل الميكانيكي للبوابات والناقلات ومستشعرات الوزن. التنظيف والصيانة المنتظمة، بما في ذلك أنظمة جمع الغبار، ضرورية للتشغيل الموثوق.

كيف تضمن هذه العملية جودة الخرسانة

تم تصميم التدفق المنظم لمحطة الخلط لترجمة تصميم المهندس إلى منتج مادي بأقل قدر من التباين.

- إذا كان تركيزك الأساسي هو الاتساق: يلغي الوزن الآلي والعملية التي تتحكم فيها PLC الخطأ البشري الشائع في الخلط اليدوي، مما يضمن أن كل دفعة تطابق التصميم المحدد.

- إذا كان تركيزك الأساسي هو سرعة المشروع: توفر المحطة التي تعمل بشكل جيد إمدادًا مستمرًا وموثوقًا بالخرسانة عالية الجودة، مما يمنع التأخيرات المكلفة ووقت التوقف عن العمل في موقع البناء.

- إذا كان تركيزك الأساسي هو كفاءة المواد: يمنع الخلط الدقيق إهدار المواد باهظة الثمن مثل الأسمنت والمواد المضافة، مما يقلل بشكل مباشر من تكاليف المشروع والتأثير البيئي.

في النهاية، يكشف فهم هذا التدفق المتحكم فيه أن محطة الخلط ليست مجرد خلاط، بل هي نظام تصنيع متطور لإنتاج أحد أهم مواد البناء في العالم.

جدول ملخص:

| الخطوة | العملية | المكون الرئيسي | الغرض |

|---|---|---|---|

| 1 | تغذية المواد | صناديق الركام والصوامع | تخزين وتحميل المواد الخام (الرمل، الحصى، الأسمنت) |

| 2 | الوزن الدقيق | قواديس الوزن (الخلاطات) | قياس كل مكون لمواصفات الوصفة الدقيقة |

| 3 | النقل إلى الخلاط | سيور ناقلة وناقلات لولبية | نقل المواد الموزونة إلى الخلاط المركزي |

| 4 | التجانس | الخلاط المركزي | خلط المواد بشكل موحد لجودة متسقة |

| 5 | التفريغ | بوابة تفريغ الخلاط | إطلاق الخرسانة النهائية في شاحنات خلاط النقل |

تأكد من أن كل دفعة من الخرسانة الخاصة بك تلبي المواصفات الدقيقة مع محطات الخلط الموثوقة من GARLWAY. بصفتنا متخصصين في معدات البناء، تقدم GARLWAY محطات خلط خرسانة عالية الأداء، وخلاطات، ورافعات مصممة لشركات المقاولات والمقاولين الذين يطلبون الكفاءة والاتساق والفعالية من حيث التكلفة. تلغي أنظمتنا الآلية الخطأ البشري، وتقلل من هدر المواد، وتحافظ على مشاريعك في الموعد المحدد. اتصل بـ GARLWAY اليوم لمناقشة كيف يمكن لحلولنا تحسين إنتاج الخرسانة لديك والبناء بثقة.

دليل مرئي

المنتجات ذات الصلة

- محطة خلط الخرسانة الجاهزة HZS180 للأساسات بالرمل والأسمنت

- محطة خلط الخرسانة الجاهزة HZS120 خلاطة أسمنت طينية تجارية

- سعر خلاطة الخرسانة HZS75 مصنع خلط الخرسانة خلاطة خرسانة بونينجز مصنع خلط

- محطة خلط الخرسانة الصغيرة HZS35

- معدات آلة خلط الخرسانة المحمولة لخلط الخرسانة

يسأل الناس أيضًا

- ما هي أنواع مواد البناء التي يمكن لمصنع خلط الخرسانة إنتاجها؟ خرسانة هاون خلط دقيق & هاون

- لماذا تستخدم شركات المقاولات مصانع خلط الخرسانة بشكل شائع؟ تحقيق السيطرة الكاملة والكفاءة

- ما هي أنواع المواد المضافة المستخدمة في محطات خلط الخرسانة؟ تعزيز الأداء والمتانة

- ما هي أنواع الخرسانة التي يمكن لمصنع الخلط إنتاجها؟ خلطات متعددة الاستخدامات لأي مشروع بناء

- ما هي أنواع المشاريع التي تُستخدم فيها محطات خلط الخرسانة بشكل شائع؟ ضرورية للبناء واسع النطاق