في نهاية المطاف، تعتمد كفاءة مرحلة التغذية في الخرسانة على التدفق السلس للمواد من التخزين إلى الخلاط. تحكم في هذه العملية ثلاثة عوامل أساسية: سعة وسرعة تفريغ أجهزة التخزين الخاصة بك، والسلامة الميكانيكية للصمامات والبوابات، والتكوين الصحيح ووظيفة أدوات التغذية الخاصة بك. يمكن أن تؤدي حالات الفشل في أي من هذه المجالات، مثل انسداد المواد أو أعطال الصمامات، إلى خلق اختناق فوري يبطئ عمليتك بأكملها.

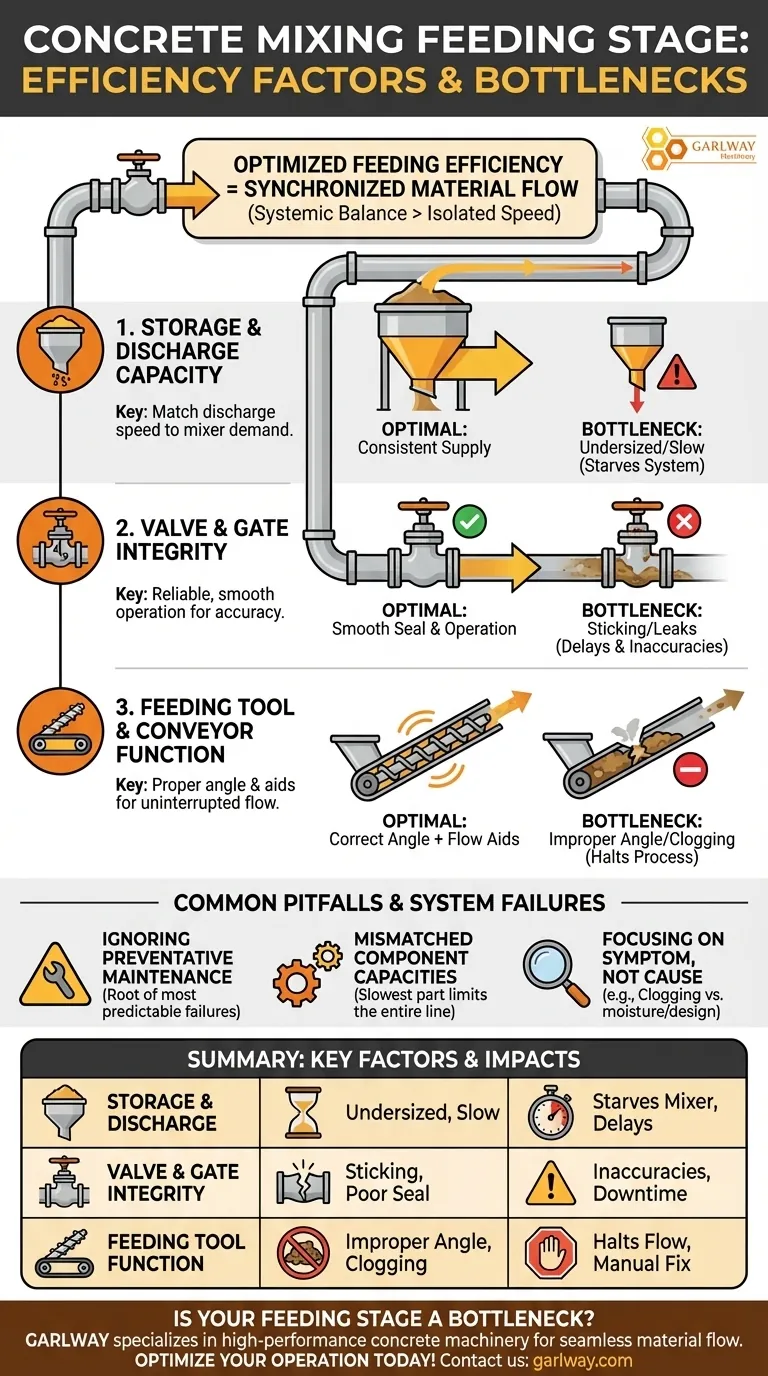

القضية الأساسية في كفاءة التغذية ليست فقط سرعة المكونات الفردية، بل تزامن نظام تدفق المواد بأكمله. يحدث الاختناق في أي مكان لا يمكن فيه لمرحلة واحدة مواكبة المرحلة التالية، مما يسلط الضوء على أن تحسين عملية التغذية يتعلق بالتوازن النظامي، وليس فقط السرعة المعزولة.

تحليل عملية التغذية: الاختناقات الرئيسية

لتشخيص وتحسين الكفاءة، يجب أن ننظر إلى مرحلة التغذية كسلسلة من نقاط النقل الحرجة. كل نقطة تمثل فشلاً محتملاً أو تباطؤًا يمكن أن ينتشر عبر خط الإنتاج الخاص بك.

سعة التخزين والتفريغ

قواديس التخزين المؤقتة للمواد المجمعة والمساحيق هي نقطة البداية. يؤثر تصميمها بشكل مباشر على اتساق إمدادات المواد.

يجب مطابقة سعة وسرعة تفريغ هذه الأجهزة بشكل مناسب لمتطلبات الخلاط. القادوس الصغير جدًا أو آلية التفريغ البطيئة ستؤدي إلى نقص الإمداد في النظام، بغض النظر عن مدى سرعة تشغيل بقية المعدات.

سلامة الصمامات والبوابات

الصمامات والبوابات هي حراس تدفق المواد. موثوقيتها غير قابلة للتفاوض للخلط الفعال والآلي.

الصمام الذي يعلق، أو يغلق ببطء، أو لا يغلق بشكل صحيح يُدخل تأخيرات وعدم دقة في كل دفعة. الفحص والصيانة المنتظمة ضروريان لضمان عمل هذه المكونات بسلاسة ودون عوائق.

وظيفة أداة التغذية والناقل

الأدوات التي تنقل المواد - مثل ناقلات البرغي للمساحيق أو الأحزمة للمواد المجمعة - هي حيث تلتقي الخصائص الفيزيائية بالقوة الميكانيكية.

يمكن أن تتسبب المشكلات مثل أداة التغذية ذات الزاوية غير الصحيحة في انسداد المواد، وخاصة المساحيق الدقيقة، وتراكمها. هذا يحد من التدفق ويمكن أن يوقف عملية التغذية تمامًا حتى يتم تنظيفها يدويًا.

لمكافحة ذلك، غالبًا ما تُستخدم مساعدات مثل أجهزة الاهتزاز أو الطرق لضمان تدفق متسق وغير منقطع للمواد المتماسكة.

الأخطاء الشائعة وفشل النظام على مستوى النظام

تنبع العديد من مشاكل كفاءة التغذية ليس من جزء واحد معطل، بل من سوء فهم للنظام ككل. تجنب هذه الأخطاء الشائعة ضروري للتشغيل الموثوق.

تجاهل الصيانة الوقائية

معظم مشاكل التغذية، مثل الصمامات المسدودة أو المسارات المسدودة، هي نتيجة مباشرة للإهمال في الصيانة. جدول استباقي للفحص والتنظيف هو الطريقة الأكثر فعالية لمنع هذه الأعطال المتوقعة.

عدم تطابق سعات المكونات

ناقل عالي السرعة يغذي صمامًا بطيء الفتح هو مثال كلاسيكي لاختناق النظام. تقتصر كفاءة خط التغذية بأكمله على أبطأ مكوناته. يتطلب التحسين الحقيقي تدقيقًا شاملاً لضمان توازن جميع الأجزاء.

التركيز على العرض، وليس السبب

انسداد المواد هو عرض شائع، ولكنه نادرًا ما يكون السبب الجذري. قد تكون المشكلة الفعلية هي محتوى الرطوبة العالي في المواد المجمعة، أو زاوية قادوس سيئة التصميم، أو أجزاء ناقل متآكلة. يعني استكشاف الأخطاء وإصلاحها بفعالية النظر إلى ما وراء الانسداد الفوري للعثور على المشكلة الأساسية.

تحسين مرحلة التغذية لديك لتحقيق أقصى قدر من الإنتاجية

استخدم الإرشادات التالية لتشخيص المشكلات وتنفيذ تحسينات مستهدفة بناءً على أهدافك التشغيلية.

- إذا كان تركيزك الأساسي هو استكشاف اختناق نشط وإصلاحه: قم فورًا بفحص تراكم المواد، وتأكد من أن جميع صمامات التفريغ تعمل بسلاسة، وتحقق من زاوية وحالة أدوات التغذية.

- إذا كان تركيزك الأساسي هو تحسين كفاءة المصنع بشكل عام: قم بإجراء تدقيق شامل للنظام لضمان مزامنة معدل تفريغ القواديس والمغذيات مع سعة مدخل الخلاط.

- إذا كان تركيزك الأساسي هو ضمان الموثوقية على المدى الطويل: قم بتطبيق جدول صيانة صارم واستباقي يركز على جميع الأجزاء المتحركة، وخاصة الصمامات والبوابات وأنظمة النقل.

من خلال التحول من الإصلاحات التفاعلية إلى الفهم النظامي لتدفق المواد، يمكنك تحويل مرحلة التغذية الخاصة بك من اختناق محتمل إلى محرك إنتاج موثوق.

جدول ملخص:

| العامل الرئيسي | الاختناق المحتمل | التأثير على الكفاءة |

|---|---|---|

| التخزين والتفريغ | قادوس صغير جدًا، تفريغ بطيء | يؤدي إلى نقص الإمداد في الخلاط، ويخلق تأخيرات |

| سلامة الصمامات والبوابات | تعلق، إغلاق بطيء، إغلاق ضعيف | يُدخل عدم دقة في الدفعات ووقت تعطل |

| وظيفة أداة التغذية | زاوية غير صحيحة، انسداد المواد | يوقف التدفق، يتطلب تدخلًا يدويًا |

هل مرحلة تغذية مصنع خلط الخرسانة الخاص بك هي اختناق؟ GARLWAY متخصص في معدات البناء عالية الأداء، بما في ذلك مصانع خلط الخرسانة القوية والخلاطات وأنظمة التغذية المصممة لتدفق سلس للمواد. تساعد حلولنا شركات المقاولات والمقاولين في جميع أنحاء العالم على التخلص من وقت التوقف عن العمل وزيادة الإنتاجية. دعنا نحسن عملك - اتصل بخبرائنا اليوم!

دليل مرئي

المنتجات ذات الصلة

- محطة خلط الخرسانة الصغيرة HZS35

- آلة مصنع خرسانة لمنتجات البناء وخلاطة خرسانة

- معدات آلة خلط الخرسانة المحمولة لخلط الخرسانة

- سعر خلاطة الخرسانة HZS75 مصنع خلط الخرسانة خلاطة خرسانة بونينجز مصنع خلط

- محطة خلط الخرسانة الجاهزة HZS180 للأساسات بالرمل والأسمنت

يسأل الناس أيضًا

- ما هي القضية الأكثر أهمية لنظام إمدادات المياه لمحطة خلط الخرسانة في فصل الشتاء؟ منع الأضرار المكلفة للتجمد

- ما هي وظيفة نظام وزن المواد في محطة خلط الخرسانة؟ ضمان الجودة والتحكم في التكاليف

- كيف تساعد طريقة المقارنة والاستبدال في تشخيص أعطال المستشعرات؟ دليل عملي

- ما هي مزايا الأتمتة في مصانع خلط الخرسانة؟ تحقيق جودة وكفاءة فائقتين

- ما هو استخدام النظام الهوائي في مصنع خلط الخرسانة؟ المفتاح للقوة الآلية والدقة

- كيف يختلف نظام وزن المواد بين مصانع خلط الخرسانة الصغيرة والكبيرة؟

- كيف يعمل نظام الوزن في محطة خلط الخرسانة؟ تحقيق الدقة في الخلط والتحكم في التكاليف

- ما هي المتطلبات الرئيسية لمصنع خلط خرسانة تجاري؟ مصمم لتحقيق أرباح مستمرة بكميات كبيرة