في محطة خلط الخرسانة، يُعد نقل السوائل عملية نقل الماء والمواد المضافة السائلة من التخزين إلى الخلاط. تُدار هذه الوظيفة الحاسمة عادةً بواسطة نظام من المضخات والأنابيب والصمامات، وكلها تُدار بواسطة نظام التحكم الآلي للمحطة لضمان توصيل كميات دقيقة لكل دفعة.

الغرض الأساسي من نقل السوائل ليس مجرد نقل السوائل، بل توصيل الوزن الدقيق المحسوب مسبقًا للماء والمواد المضافة المطلوبة لتصميم خلطة معينة. هذه الدقة أساسية للتحكم في قابلية التشغيل والقوة والمتانة للخرسانة النهائية.

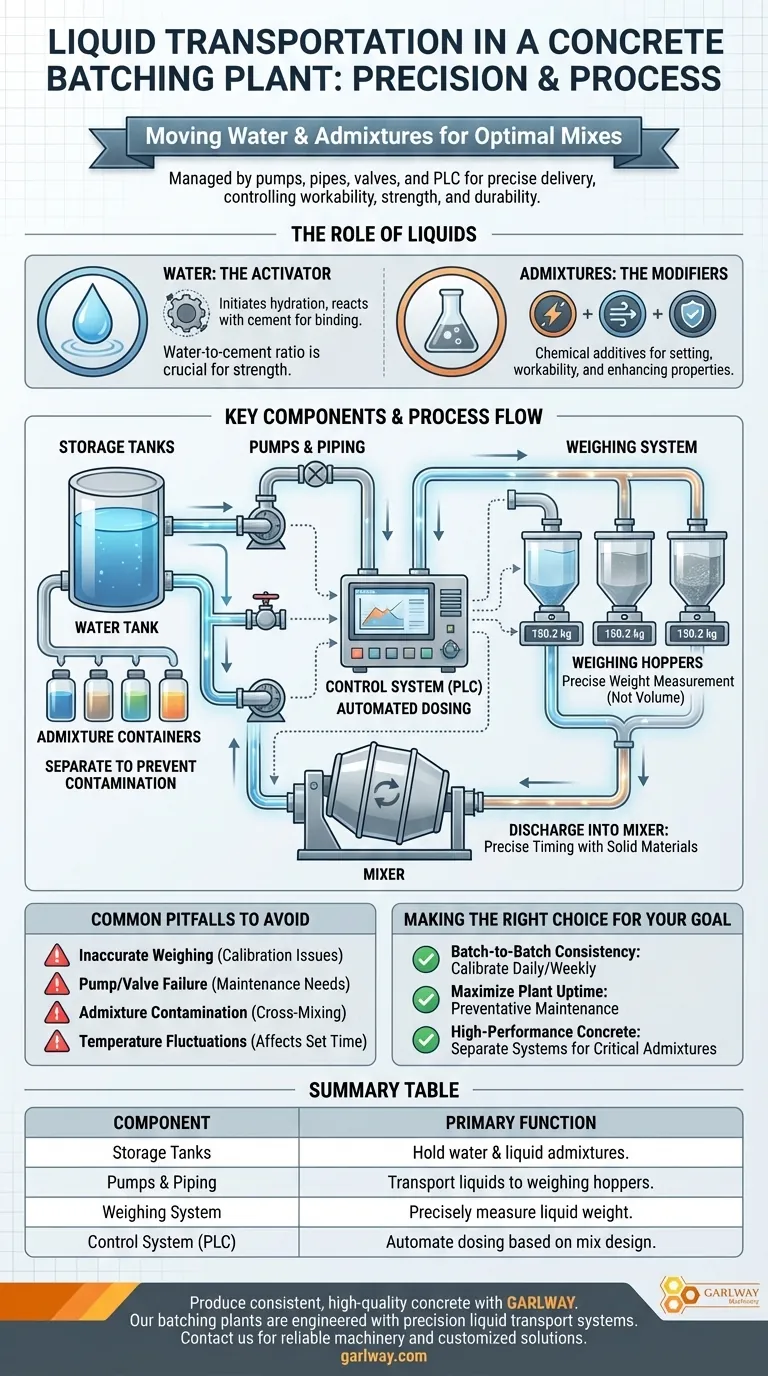

دور السوائل في إنتاج الخرسانة

قبل فحص الآليات، من الضروري فهم سبب أهمية السوائل. كل مكون في الخرسانة يخدم غرضًا، والسوائل هي المحفزات للتفاعل الكيميائي بأكمله.

الماء: المنشط

يبدأ الماء عملية الترطيب، ويتفاعل مع الأسمنت لتكوين عجينة الربط التي تربط الركام (الرمل والحجر) معًا. تُعد نسبة الماء إلى الأسمنت أهم عامل يحدد القوة والمتانة النهائية للخرسانة.

المواد المضافة: المعدلات

المواد المضافة السائلة هي إضافات كيميائية تُستخدم لتعديل خصائص الخرسانة. يمكن استخدامها لتسريع أو إبطاء وقت الشك، وتحسين قابلية التشغيل (التدفق)، وتقليل كمية الماء المطلوبة، أو تعزيز المتانة في الظروف القاسية.

المكونات الرئيسية لنظام نقل السوائل

نظام نقل السوائل عبارة عن شبكة متكاملة من المكونات، يلعب كل منها دورًا محددًا في تحقيق خلطة دقيقة ومتسقة.

خزانات التخزين

هذه هي نقطة البداية. تحتوي المحطة على خزان مياه كبير لضمان توفر إمدادات جاهزة. تحتوي الحاويات المنفصلة الأصغر على كل نوع من المواد المضافة السائلة لمنع التلوث المتبادل.

المضخات والأنابيب

المضخات هي الآلية الأساسية لنقل السوائل من التخزين. تقوم شبكة من الأنابيب والصمامات بتوجيه الماء والمواد المضافة المختلفة إلى وجهتها التالية: نظام الوزن.

نظام الوزن

هذا هو قلب دقة النظام. تُضخ السوائل في قواديس الوزن المخصصة (أو تُقاس بمقاييس عالية الدقة). تُركب هذه القواديس على خلايا تحميل تقيس الوزن الدقيق، وليس الحجم، مما يضمن دقة فائقة بغض النظر عن تغيرات درجة الحرارة.

نظام التحكم (PLC)

تُحكم العملية بأكملها بواسطة وحدة تحكم منطقية قابلة للبرمجة (PLC). يقوم المشغل بإدخال تصميم الخلطة، وتقوم وحدة التحكم المنطقية القابلة للبرمجة بأتمتة النظام، وفتح وإغلاق الصمامات وتشغيل المضخات حتى يتم الوصول إلى الوزن المستهدف الدقيق لكل سائل في القادوس.

كيف يتناسب نقل السوائل مع عملية الخلط

لا يحدث نقل السوائل بمعزل عن غيره. إنها خطوة مُوقوتة بعناية تعمل بالتوازي مع التعامل مع المواد الصلبة.

الخطوة 1: إدخال الوصفة

يختار المشغل تصميم خلطة خرسانية محددة من برنامج نظام التحكم. يحدد هذا التصميم الوزن الدقيق للأسمنت والركام والماء وكل مادة مضافة.

الخطوة 2: الخلط المتوازي

أثناء وزن الركام والأسمنت في قواديسهما الخاصة، يقوم نظام التحكم بتنشيط نظام نقل السوائل في وقت واحد.

الخطوة 3: جرعات دقيقة للسوائل

تنقل المضخات الماء والمواد المضافة المطلوبة إلى قواديس الوزن المخصصة لها. تراقب وحدة التحكم المنطقية القابلة للبرمجة المقاييس في الوقت الفعلي وتوقف المضخات فور تحقيق الوزن المستهدف.

الخطوة 4: التفريغ في الخلاط

بمجرد وزن جميع المكونات الصلبة والسائلة بدقة، يقوم نظام التحكم بتفريغها في خلاط المحطة المركزي. غالبًا ما يتم برمجة تسلسل وتوقيت هذا التفريغ لتحسين عملية الخلط.

أخطاء شائعة يجب تجنبها

يمكن أن يؤدي الفشل في نظام نقل السوائل إلى إفساد دفعة كاملة من الخرسانة، مما يؤدي إلى إهدار المواد وتأخير المشروع.

وزن غير دقيق

إذا لم يتم معايرة خلايا التحميل الموجودة على قواديس الوزن بانتظام، فسوف يقوم النظام باستمرار بتوصيل الكمية الخاطئة من السائل. هذا هو المصدر الأكثر شيوعًا لمشاكل مراقبة الجودة، مما يؤثر بشكل مباشر على نسبة الماء إلى الأسمنت.

فشل المضخة أو الصمام

يمكن أن يؤدي الفشل الميكانيكي في المضخة أو الصمام العالق إلى توقف الإنتاج تمامًا. هذا يؤكد على الحاجة إلى جدول صيانة وقائي قوي.

تلوث المواد المضافة

يمكن أن يؤدي استخدام نفس الخطوط أو موازين الوزن للمواد المضافة المختلفة وغير المتوافقة إلى التلوث. يمكن أن يسبب هذا آثارًا غير متوقعة وغير مرغوب فيها على سلوك الخرسانة وأدائها.

تقلبات درجة الحرارة

يمكن أن تؤثر درجة حرارة الماء بشكل كبير على وقت شك الخرسانة. تدمج العديد من المحطات المتقدمة سخانات أو مبردات في أنظمة تخزين المياه الخاصة بها للحفاظ على درجة حرارة ثابتة على مدار العام.

اتخاذ القرار الصحيح لتحقيق هدفك

يُعد ضمان نظام سائل موثوق به مفتاحًا لإنتاج خرسانة عالية الجودة باستمرار. يجب أن يتماشى تركيز الصيانة والتشغيل الخاص بك مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الاتساق من دفعة إلى أخرى: أعطِ الأولوية للمعايرة اليومية والأسبوعية لجميع أنظمة وزن السوائل والمقاييس.

- إذا كان تركيزك الأساسي هو زيادة وقت تشغيل المحطة: قم بتطبيق جدول صيانة وقائي صارم لجميع المضخات والصمامات والمكونات الميكانيكية في خطوط السوائل.

- إذا كان تركيزك الأساسي هو إنتاج خرسانة عالية الأداء: تأكد من أن لديك أنظمة تخزين وضخ ووزن منفصلة تمامًا لكل مادة مضافة سائلة حرجة للقضاء على أي خطر للتلوث.

في النهاية، يُعد إتقان نظام نقل السوائل في محطتك أمرًا أساسيًا لضمان جودة وأداء كل متر مكعب من الخرسانة التي تنتجها.

جدول ملخص:

| المكون | الوظيفة الأساسية |

|---|---|

| خزانات التخزين | تخزين الماء والمواد المضافة السائلة. |

| المضخات والأنابيب | نقل السوائل إلى قواديس الوزن. |

| نظام الوزن | قياس وزن السائل بدقة عبر خلايا التحميل. |

| نظام التحكم (PLC) | أتمتة الجرعات بناءً على تصميم الخلطة. |

قم بإنتاج خرسانة متسقة وعالية الجودة مع GARLWAY.

تم تصميم محطات خلط الخرسانة الخاصة بنا بأنظمة نقل سوائل دقيقة توفر جرعات دقيقة من الماء والمواد المضافة لتحقيق القوة والمتانة المثلى. سواء كنت شركة إنشاءات كبيرة أو مقاولًا متخصصًا، توفر GARLWAY آلات موثوقة - بما في ذلك الرافعات والمخاليط ومحطات الخلط - لتلبية متطلبات المشاريع العالمية.

هل أنت مستعد لتحسين عملية الخلط الخاصة بك؟ اتصل بخبرائنا اليوم للحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- آلة خلط جاهزة للإنشاءات آلات خلط خرسانة جاهزة

- آلة خلط البناء للأسمنت والتربة والخرسانة

- رافعة كهربائية وهيدروليكية للتطبيقات الشاقة

- معدات آلة خلط الخرسانة المحمولة لخلط الخرسانة

يسأل الناس أيضًا

- ما هي المخاوف المتعلقة بالسلامة عند تشغيل خلاطات الخرسانة؟ تخفيف المخاطر وضمان السلامة في الموقع

- ما هي المواد المسحوقة المطلوبة لإنتاج الخرسانة؟ حسّن خليطك للقوة والمتانة

- ما هو مصنع خلط الخرسانة الجاهزة؟ محرك البناء الحديث

- ما هي تدابير السلامة المهمة أثناء تحميل خلاط الخرسانة؟ ضمان سلامة الطاقم وطول عمر المعدات

- ما هو الفرق بين الملاط والخرسانة؟ دليل لاستخدام خلاطك بشكل صحيح