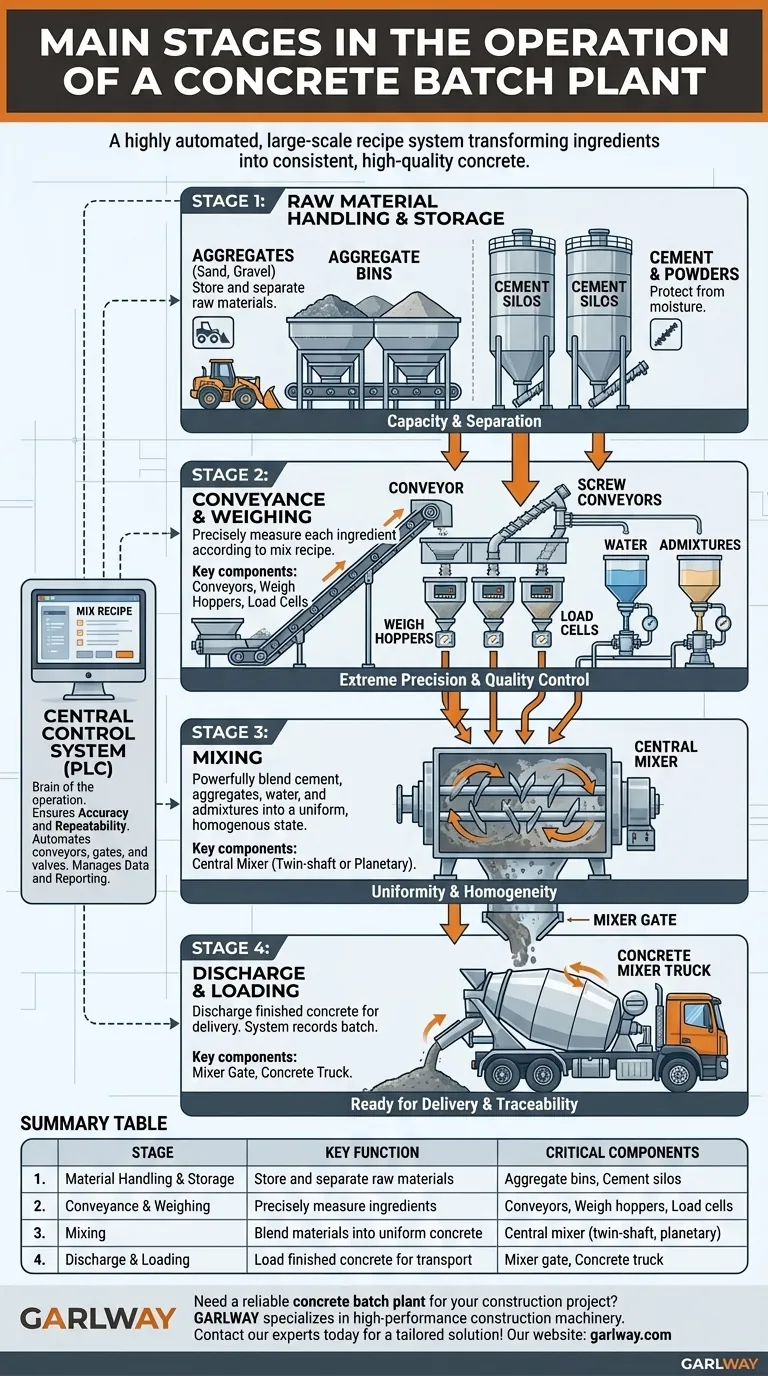

في جوهره، يعمل مصنع خلط الخرسانة كنظام وصفات آلي للغاية وعلى نطاق واسع. يمكن تقسيم عملياته إلى أربع مراحل أساسية: مناولة المواد الخام وتخزينها، الوزن والتناسب الدقيق، الخلط المركزي، والتحميل النهائي للنقل. يتم التحكم في كل خطوة بدقة لتحويل المكونات الفردية إلى منتج نهائي متسق وعالي الجودة.

الوظيفة الحقيقية لمصنع خلط الخرسانة ليست مجرد الخلط؛ بل هي التنفيذ الدقيق والمتكرر لتصميم خلط خرسانة محدد. تم تصميم كل مرحلة للقضاء على التباين وضمان جودة متسقة من الشاحنة الأولى إلى الأخيرة.

العملية، خطوة بخطوة

يُفهم مصنع خلط الخرسانة بشكل أفضل كعملية خطية يتم فيها تخزين المواد الخام وقياسها وخلطها وتفريغها. تخضع العملية برمتها لنظام تحكم مركزي يضمن الدقة في كل نقطة.

المرحلة 1: مناولة المواد الخام وتخزينها

قبل أن يتم أي خلط، يجب تخزين المكونات الأساسية وجعلها جاهزة للاستخدام. هذه المرحلة تتعلق بالسعة والفصل.

يتم الاحتفاظ بكل مادة خام - مثل الرمل والحصى (الركام) والأسمنت - في حاوية تخزين مخصصة لها. يتم تخزين الركام عادةً في صوامع ركام كبيرة، بينما يتم تخزين الأسمنت والمساحيق الأخرى مثل الرماد المتطاير في صوامع عمودية لحمايتها من الرطوبة.

المرحلة 2: النقل والوزن

هذه هي المرحلة الأكثر أهمية لضمان جودة الخرسانة النهائية وقوتها. إنها عملية نقل المواد من التخزين لقياسها بدقة فائقة.

باستخدام نظام من الناقلات للركام والناقلات اللولبية للأسمنت، يتم نقل المواد إلى قواديس الوزن. تم تجهيز هذه القواديس بأنظمة وزن إلكترونية حساسة (خلايا تحميل) تقيس كل مكون وفقًا لـ وصفة الخلط المحددة المبرمجة في نظام التحكم الخاص بالمصنع.

يتم أيضًا وزن الماء وأي إضافات كيميائية أو قياسها بنفس الدقة في أنظمة منفصلة.

المرحلة 3: الخلط

بمجرد وزن كل مكون بدقة، يتم تفريغها جميعًا في الخلاط المركزي.

يقوم الخلاط، الذي يمكن أن يكون من النوع ذي المحور المزدوج أو الكوكبي، بعد ذلك بخلط الأسمنت والركام والماء والإضافات بقوة. يعمل لمدة محددة لضمان تغطية كل جسيم وتحقيق الخليط حالة متجانسة ومتجانسة.

المرحلة 4: التفريغ والتحميل

بعد اكتمال دورة الخلط، تكون الخرسانة الطازجة جاهزة للتسليم.

يتم فتح بوابة في قاع الخلاط، لتفريغ الخرسانة النهائية في شاحنة خلط خرسانة متوقفة. يسجل نظام التحكم الدفعة المكتملة، ويكون المصنع جاهزًا على الفور لبدء وزن المكونات للحمل التالي.

فهم دور نظام التحكم

يتم تنسيق العملية برمتها بواسطة نظام تحكم مركزي، غالبًا ما يستخدم وحدة تحكم منطقية قابلة للبرمجة (PLC). هذا النظام هو دماغ العملية.

ضمان الدقة والتكرار

يقرأ نظام التحكم تصميم الخلط المحدد ويقوم بتشغيل الناقلات والبوابات والصمامات تلقائيًا لوزن الكمية الدقيقة لكل مادة. هذا يزيل الخطأ البشري من مرحلة التناسب، وهو أمر حيوي لجودة الخرسانة.

إدارة البيانات وإعداد التقارير

تقوم أنظمة التحكم الحديثة بحفظ تقارير الدفعات ويمكن طباعتها لضمان الجودة. يوفر هذا سجلًا واضحًا لما تم وضعه بالضبط في كل حمولة شاحنة من الخرسانة، مما يضمن التتبع للمشروع.

الأخطاء الشائعة التي يجب تجنبها

حتى مع وجود نظام مؤتمت للغاية، تعتمد الجودة النهائية على الإشراف والصيانة المناسبين.

قياس المواد غير الدقيق

إذا لم يتم معايرة أنظمة الوزن بشكل صحيح، يتم المساس بتصميم الخلط بأكمله. يمكن أن يؤدي ذلك إلى خرسانة تفشل في تلبية مواصفات القوة المطلوبة، مما يسبب تأخيرات كبيرة في المشروع ومخاوف تتعلق بالسلامة.

جودة المواد الرديئة

يمكن للمصنع إنتاج خرسانة جيدة فقط بقدر جودة مواده الخام. يمكن أن يؤدي استخدام الركام ذي التصنيف أو محتوى الرطوبة غير الصحيح إلى تعطيل نسبة الماء إلى الأسمنت، وهي المحرك الرئيسي لقوة الخرسانة. غالبًا ما يمكن لنظام التحكم التكيف مع الرطوبة، ولكن فقط إذا تم برمجته بشكل صحيح.

إهمال الصيانة

تتعرض الناقلات والخلاطات ومكونات الوزن للتآكل الشديد. يمكن أن يؤدي نقص الصيانة المنتظمة إلى أعطال وأداء غير متسق، مما يؤثر بشكل مباشر على كل من جدول الإنتاج وجودة الخرسانة.

كيفية تطبيق هذا على مشروعك

يسمح لك فهم هذه العملية بالتركيز على العوامل التي تؤثر بشكل مباشر على نجاح مشروعك.

- إذا كان تركيزك الأساسي هو الجودة الهيكلية المتسقة: أصر على رؤية سجلات المعايرة لأنظمة الوزن الخاصة بالمصنع ومراجعة تقارير الدفعات لكل تسليم.

- إذا كان تركيزك الأساسي هو كفاءة التشغيل: سيقلل المصنع الذي يحتوي على نظام تحكم متطور ومدار جيدًا من النفايات ويضمن التسليم في الوقت المناسب من خلال إدارة وصفات دقيقة.

- إذا كان تركيزك الأساسي هو قابلية توسع المشروع: ستحدد سعة صوامع الركام وصوامع الأسمنت، جنبًا إلى جنب مع وقت دورة الخلاط، الحد الأقصى لمخرجات المصنع بالساعة.

من خلال النظر إلى مصنع الخلط كنظام من المراحل المتحكم فيها، يمكنك ضمان تلبية المنتج النهائي لمتطلبات الهندسة الدقيقة لمشروعك بشكل أفضل.

جدول ملخص:

| المرحلة | الوظيفة الرئيسية | المكونات الحرجة |

|---|---|---|

| 1. مناولة المواد وتخزينها | تخزين وفصل المواد الخام | صوامع الركام، صوامع الأسمنت |

| 2. النقل والوزن | قياس المكونات بدقة | الناقلات، قواديس الوزن، خلايا التحميل |

| 3. الخلط | خلط المواد إلى خرسانة متجانسة | الخلاط المركزي (ذو المحور المزدوج، الكوكبي) |

| 4. التفريغ والتحميل | تحميل الخرسانة النهائية للنقل | بوابة الخلاط، شاحنة الخرسانة |

هل تحتاج إلى مصنع خلط خرسانة موثوق لمشروعك الإنشائي؟ تتخصص GARLWAY في الآلات الإنشائية عالية الأداء، بما في ذلك مصانع خلط الخرسانة المتينة والخلاطات والرافعات. تضمن معداتنا التحكم الدقيق والجودة المتسقة، مما يساعد شركات المقاولات والمقاولين في جميع أنحاء العالم على تحقيق الكفاءة وتلبية مواصفات المشروع. اتصل بخبرائنا اليوم لمناقشة متطلباتك والحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- محطة خلط الخرسانة الصغيرة HZS35

- آلة خلط الخرسانة الهيدروليكية لمعدات خلط الأسمنت للخرسانة المختلطة

- خلاطة إسمنت متنقلة JW1000 خلاطة خرسانة ومصنع خلط

- سعر خلاطة الخرسانة HZS75 مصنع خلط الخرسانة خلاطة خرسانة بونينجز مصنع خلط

- محطة خلط الخرسانة الجاهزة HZS180 للأساسات بالرمل والأسمنت

يسأل الناس أيضًا

- لماذا تعتبر الصيانة الدورية مهمة لمصانع خلط الخرسانة المتنقلة؟ احمِ استثمارك وعظّم وقت التشغيل

- ما هي أنواع المشاريع التي تُستخدم فيها محطات خلط الخرسانة بشكل شائع؟ ضرورية للبناء واسع النطاق

- لماذا تعتبر عملية مصنع خلط الخرسانة معقدة؟ إتقان الدقة في البناء

- لماذا تستخدم شركات المقاولات مصانع خلط الخرسانة بشكل شائع؟ تحقيق السيطرة الكاملة والكفاءة

- ما هي أنواع المواد المضافة المستخدمة في محطات خلط الخرسانة؟ تعزيز الأداء والمتانة