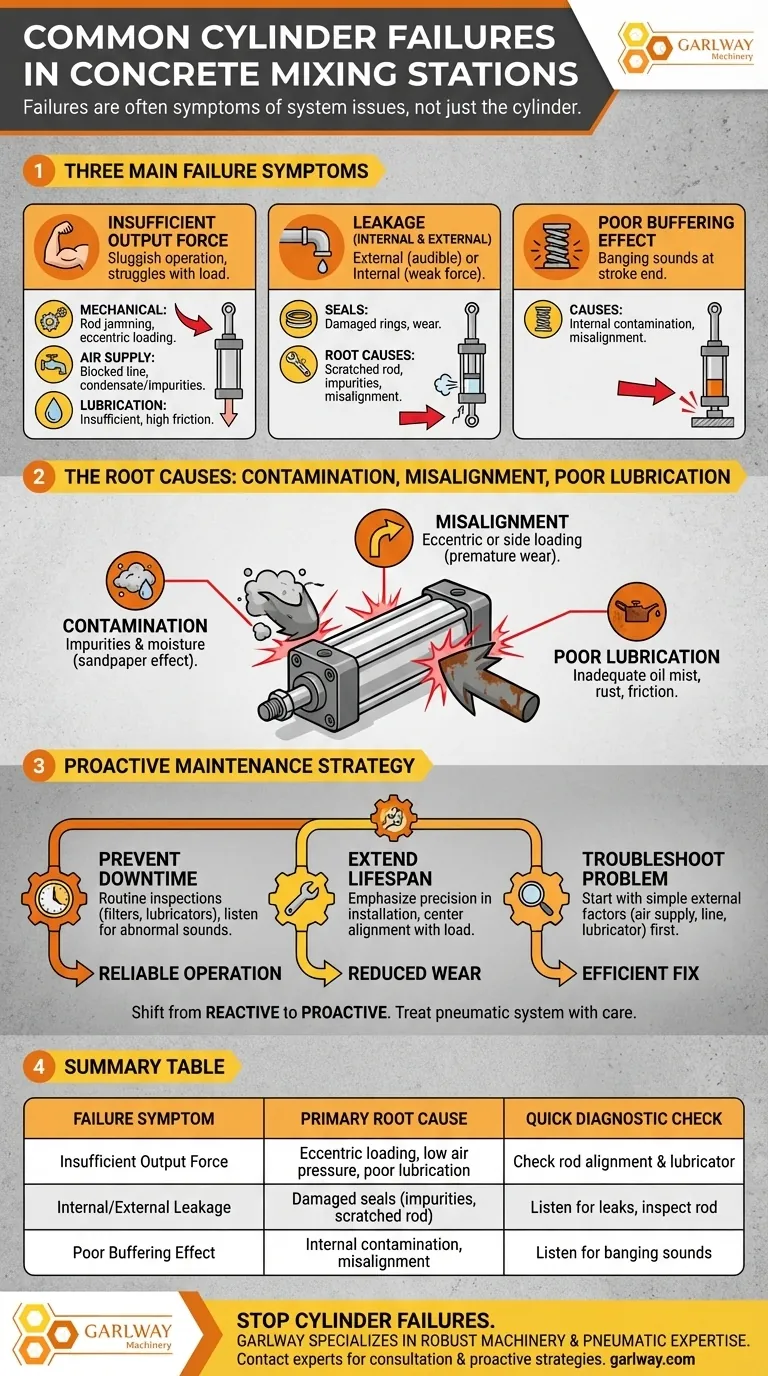

أكثر أعطال الأسطوانات شيوعًا في محطات خلط الخرسانة هي القوة الخارجة غير الكافية، والتسرب الداخلي والخارجي، وتأثير التخميد الضعيف. نادرًا ما تحدث هذه المشكلات تلقائيًا؛ فهي عادةً ما تكون أعراضًا لمشاكل أساسية تتعلق بالتركيب، أو جودة الهواء، أو التشحيم في بيئة تشغيل متطلبة.

معظم أعطال الأسطوانات الهوائية ليست نتيجة للأسطوانة نفسها، بل هي مؤشرات على مشكلة أكبر في صحة النظام. معالجة الأسباب الجذرية - التلوث، عدم المحاذاة، والتشحيم السيئ - هي المفتاح للتشغيل الموثوق.

تشخيص القوة الخارجة غير الكافية

الأسطوانة ذات القوة الخارجة غير الكافية ستعمل ببطء، أو تكافح لتحريك الحمل المخصص لها، أو تفشل في إكمال شوطها. هذا دليل مباشر على أن الطاقة التي يوفرها الهواء المضغوط تُفقد أو غير كافية.

الأسباب الميكانيكية

أكثر المشاكل الميكانيكية شيوعًا هي تعليق قضيب المكبس أو الحمل اللامركزي. إذا لم تكن الأسطوانة محاذية تمامًا للحمل، فإن الضغط الجانبي على القضيب يمنع الحركة السلسة ويمكن أن يتلف الأختام، مما يستهلك الطاقة التي يجب استخدامها للعمل.

مشاكل إمداد الهواء وجودته

تُشغّل الأسطوانة بواسطة الهواء المضغوط، مما يجعل خط الإمداد الخاص بها أمرًا بالغ الأهمية. خط أنابيب الهواء المسدود أو الضيق يقلل مباشرة من القوة. علاوة على ذلك، يمكن أن يعيق التكثف (الماء) أو الشوائب الأخرى في خط الهواء التشغيل ويسبب تآكلًا داخليًا.

دور التشحيم

التشحيم المناسب، الذي غالبًا ما تتم إدارته بواسطة فاصل ضباب الزيت، ضروري لتقليل الاحتكاك الداخلي. إذا فشل هذا النظام أو كان التشحيم غير كافٍ، يزداد الاحتكاك بين المكبس وجدار الأسطوانة، مما يقلل بشكل فعال من صافي القوة الخارجة.

تحديد وحل مشكلة التسرب

تسرب الهواء هو إهدار مباشر للطاقة وسبب رئيسي لانخفاض أداء الأسطوانة. يمكن تصنيفها على أنها تسرب خارجي (يتسرب خارج النظام) أو داخلي (يتسرب عبر ختم المكبس).

تسرب خارجي مقابل داخلي

غالبًا ما تكون التسربات الخارجية مسموعة ويمكن العثور عليها حول التركيبات أو ختم قضيب المكبس. التسربات الداخلية أصعب في الكشف عنها ولكنها تظهر على شكل أسطوانة لا يمكنها الحفاظ على وضعها تحت الحمل أو لديها قوة خارجة ضعيفة.

دور الأختام

حلقات الأختام والأختام التالفة هي نقطة الفشل الفورية لأي تسرب. تم تصميم هذه المكونات لتتآكل بمرور الوقت ولكنها يمكن أن تفشل مبكرًا في ظل ظروف معاكسة.

الأسباب الجذرية لتلف الأختام

غالبًا ما تتلف الأختام بسبب قضيب مكبس مخدوش أو تالف، والذي يمكن أن يؤدي إلى تآكل الختم مع كل شوط. هذا الضرر، إلى جانب الشوائب الداخلية وعدم المحاذاة، هي الدوافع الرئيسية لفشل الأختام المبكر.

فهم الأخطاء الشائعة

بينما قد تظهر أعراض مختلفة، فإن معظم أعطال الأسطوانات تعود إلى عدد قليل من الأسباب الجذرية المتكررة والتي يمكن الوقاية منها. البيئة الخارجية القاسية لمحطة خلط الخرسانة تزيد من هذه نقاط الضعف.

التلوث هو العدو

محطات خلط الخرسانة هي بيئات متربة ورطبة. الشوائب والرطوبة التي تدخل النظام الهوائي تعمل كالصنفرة، وتكشط جدران الأسطوانة وتدمر الأختام. ضمان إمداد هواء نظيف وجاف هو أهم إجراء وقائي.

المحاذاة غير قابلة للتفاوض

يجب تركيب الأسطوانة بحيث يكون خط قوة قضيب المكبس مستقيمًا تمامًا. أي حمل لامركزي أو جانبي يدفع المكبس والقضيب ضد جدار الأسطوانة، مما يسبب تآكلًا مبكرًا، وفشلًا في الأختام، وفقدانًا للطاقة.

التشحيم شريان حياة

المكونات المعرضة للعناصر تكون عرضة للصدأ إذا لم يتم تشحيمها بشكل صحيح. التشحيم غير الكافي داخل الأسطوانة يزيد من الاحتكاك والحرارة، مما يسرع من تدهور الأختام وأسطح التآكل. التحقق بانتظام من فاصل ضباب الزيت أمر بالغ الأهمية.

استراتيجية صيانة استباقية

التحول من نموذج الإصلاح التفاعلي إلى استراتيجية صيانة استباقية يحسن بشكل كبير الموثوقية ويقلل من وقت التوقف المكلف. يجب أن يسترشد نهجك بهدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو منع وقت التوقف غير المخطط له: قم بتطبيق عمليات فحص روتينية لفلاتر الهواء ومزلقات التشحيم، واستمع إلى الأصوات غير الطبيعية مثل الطرق، مما يشير إلى تخميد ضعيف.

- إذا كان تركيزك الأساسي هو إطالة عمر المعدات: ركز على الدقة أثناء أي تركيب أو استبدال، مع التأكد من أن الموضع المركزي لقضيب المكبس محاذٍ تمامًا للحمل.

- إذا كان تركيزك الأساسي هو استكشاف مشكلة موجودة وإصلاحها: ابدأ دائمًا بالعوامل الخارجية الأبسط - ضغط إمداد الهواء، وضوح الخط، ووظيفة المزلق - قبل افتراض وجود عطل داخلي في الأسطوانة.

في النهاية، فإن معاملة نظامك الهوائي بنفس العناية التي تعامل بها مكوناتك الميكانيكية ستحول أعطال الأسطوانات من إحباطات متكررة إلى أحداث نادرة يمكن إدارتها.

جدول ملخص:

| عرض العطل | السبب الجذري الأساسي | فحص تشخيصي سريع |

|---|---|---|

| القوة الخارجة غير الكافية | الحمل اللامركزي، ضغط الهواء المنخفض، أو التشحيم السيئ | تحقق من عدم محاذاة القضيب ووظيفة المزلق |

| تسرب داخلي/خارجي | أختام تالفة بسبب الشوائب أو قضيب مكبس مخدوش | استمع إلى تسربات الهواء وافحص القضيب بحثًا عن تلف |

| تأثير تخميد ضعيف | تلوث داخلي أو عدم محاذاة | استمع إلى أصوات الطرق في نهاية الشوط |

أوقف أعطال الأسطوانات عن تعطيل مشاريعك. GARLWAY متخصصة في آلات البناء القوية، بما في ذلك مصانع خلط الخرسانة والخلاطات المصممة للبيئات الصعبة. تضمن خبرتنا تشغيل أنظمتك الهوائية بشكل موثوق، مما يزيد من وقت التشغيل للمقاولين وشركات البناء على مستوى العالم.

اتصل بخبرائنا اليوم للحصول على استشارة بشأن المعدات الموثوقة واستراتيجيات الصيانة الاستباقية.

دليل مرئي

المنتجات ذات الصلة

- محطة خلط الخرسانة الصغيرة HZS35

- آلة مصنع خرسانة لمنتجات البناء وخلاطة خرسانة

- معدات آلة خلط الخرسانة المحمولة لخلط الخرسانة

- محطة خلط الخرسانة الجاهزة HZS180 للأساسات بالرمل والأسمنت

- سعر خلاطة الخرسانة HZS75 مصنع خلط الخرسانة خلاطة خرسانة بونينجز مصنع خلط

يسأل الناس أيضًا

- كيف يتم قياس سعة محطة خلط الخرسانة؟ فهم م³/ساعة لمشروعك

- ما هي صيانة معدات النظام المطلوبة لصومعة الأسمنت؟ ضمان طول العمر ومنع التوقف المكلف

- أين يتم تركيب ألواح العزل العاكس عادةً على خزانات الأسمنت؟ فوق السطح لتحقيق أقصى قدر من انعكاس الحرارة

- كيف يتم تعريف الجودة في مصنع خلط الخرسانة؟ ضمان خرسانة متسقة وعالية القوة

- ما هي مزايا نظام التحكم الآلي في محطة خلط الخرسانة؟ تعزيز الكفاءة والجودة

- ما هي المراحل الرئيسية لعملية خلط الخرسانة في محطة الخلط؟ دليل الإنتاج الدقيق

- ما هو استخدام النظام الهوائي في مصنع خلط الخرسانة؟ المفتاح للقوة الآلية والدقة

- ما هما النوعان الرئيسيان لمصانع خلط الخرسانة؟ اختر المصنع المناسب لمشروعك