مقدمة

كل توقف غير مخطط له للمعدات يكلف العمليات الصناعية ما متوسطه 260,000 دولار في الساعة. ومع ذلك فإن 43% من هذه الأعطال ترجع إلى خطأ بشري يمكن تفاديه. تكشف هذه المقالة كيف يمكن لبرامج التدريب المنظم للمشغلين - مثل تلك التي تنفذها الشركات المصنعة الرائدة - أن تقلل من التكاليف التشغيلية مع إطالة عمر الآلات. سوف تكتشف استراتيجيات قابلة للتنفيذ لتحويل القوى العاملة لديك من عبء إلى أكثر أصول الموثوقية قيمة لديك.

الدور الحاسم لتدريب المشغلين في الصناعات الحديثة

ربط الثغرات في المهارات بوقت تعطل المعدات

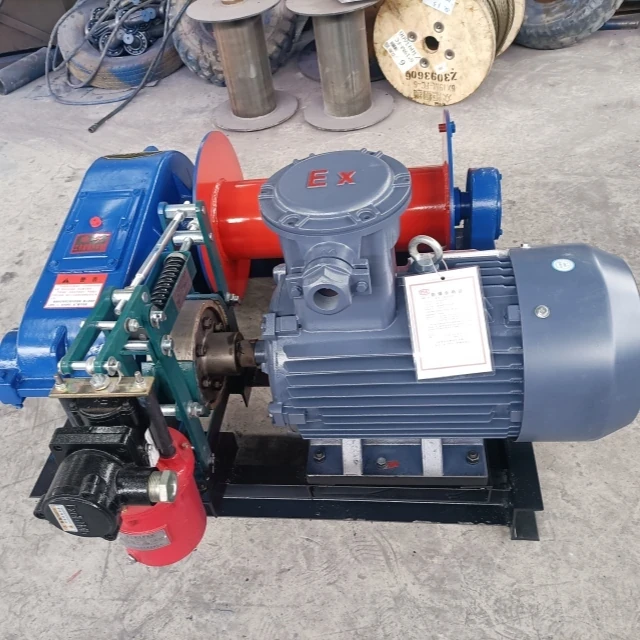

غالبًا ما يتجاوز المشغِّلون غير الملمين بديناميكيات حمولة الونش حدود العمل الآمنة، مما يتسبب في تآكل الحبل السلكي قبل الأوان. تظهر الدراسات

- 68% من أعطال النظام الهيدروليكي تحدث بسبب الإدارة غير السليمة للضغط

- إجراءات بدء التشغيل على البارد التي يتم إجراؤها بشكل غير صحيح تسرع من تآكل المحرك بنسبة 200%

هل تساءلت يومًا عن سبب استمرار المعدات المتطابقة لسنوات أطول في بعض المواقع؟ يكمن الفرق في العادات التشغيلية اليومية - مثل تسلسل الإحماء المناسب - التي ينفذها المشغلون المدربون باستمرار.

قياس الأثر المالي للأخطاء التشغيلية من الناحية الكمية

تتبعت إحدى شركات الإنشاءات بيانات الصيانة لمدة ثلاث سنوات عبر 120 آلة:

| نوع الخطأ | متوسط. تكلفة الإصلاح | التكرار (شهرياً) |

|---|---|---|

| التحميل الزائد | $8,200 | 4.3 حوادث |

| التلوث | $3,750 | 11.2 حادثة |

وقد أدى تطبيق برنامج المشغل المعتمد من Garlway إلى تقليل هذه الأخطاء بنسبة 76% خلال ثمانية أشهر - وهو ما يترجم إلى توفير 387,000 دولار سنويًا لكل موقع عمل.

أفضل الممارسات لبناء برنامج تدريبي موفر للتكاليف

دراسة حالة: تخفيض وقت التوقف عن العمل بنسبة 30% في قطاع التصنيع

أعادت إحدى الشركات المصنعة للمعدات الثقيلة تصميم التدريب حول ثلاث ركائز:

- التشغيل الدقيق - إتقان مخططات الحمولة والكبح الديناميكي

- توقع الأعطال - التعرف على علامات الإنذار المبكر مثل الضوضاء الهيدروليكية غير العادية

- البروتوكولات الوقائية - نقاط الفحص اليومي للمكونات الحرجة

تضمنت النتائج

- استبدال المحامل بنسبة 42% أقل

- 19% فترات صيانة أطول بنسبة 19% للحبال السلكية

- توفير 1.2 مليون دولار في 14 منشأة

هل يمكن للمشغلين لديك تحديد خمس علامات منبهة لفشل وشيك في ناقل الحركة؟ لا يستطيع معظمهم - حتى يجعل التدريب أنماط الفشل مرئية.

دمج التدريب القائم على المحاكاة لمنع الأخطاء

تستخدم البرامج المتقدمة الآن

- الواقع الافتراضي محاكاة السيناريوهات عالية الخطورة (على سبيل المثال، المصاعد ذات الحمولة الزائدة على المنحدرات)

- ضوابط التغذية الراجعة اللمسية المرتدة تعليم تقنيات عصا التحكم المناسبة

- التقييمات المستندة إلى البيانات قياس كفاءة المشغل

خفضت إحدى شركات التعدين التي تستخدم هذا النهج تكاليف استبدال الرافعات بنسبة 61% - مما يثبت أن تدريب الذاكرة العضلية يمنع حدوث أضرار في العالم الحقيقي.

الخلاصة: تحويل التدريب إلى عائد استثمار ملموس

- ابدأ بتحليل الأعطال - استخدم سجلات الصيانة الخاصة بك لتحديد الأعطال الأكثر تكلفة التي تعتمد على المشغل

- الشراكة مع مصنعي المعدات الأصلية - تقدم Garlway وغيرها من الشركات المصنعة وحدات تدريب خاصة بالماكينات

- قم بالقياس بلا هوادة - تتبع كلاً من إتقان المهارات (من خلال التقييمات) ومؤشرات الأداء الرئيسية للمعدات (وقت التعطل، واستبدال القطع)

إن مواقع العمل الأكثر موثوقية ليست تلك التي تحتوي على أحدث المعدات - إنها تلك التي يتحرك فيها كل مشغل بدقة شخص يفهم بالضبط كيف تتدفق أفعاله عبر الماكينة. لا يأتي هذا المستوى من الانضباط التشغيلي إلا من التدريب المتعمد والمستمر.

هل أنت مستعد لحساب وفوراتك المحتملة؟ قارن تكاليف الصيانة الحالية الخاصة بك مع التخفيض القياسي في الصناعة بنسبة 30-40% الذي يمكن تحقيقه من خلال برامج المشغلين المعتمدين.